将梦想变为现实 PSA全球样板工厂才是梦工厂

在车展或者有些车企的发布会上,我们常常会看到一些设计大胆,造型吸睛的概念车。概念车是车企向人们展示自家汽车品牌新颖设计理念与设计趋势的示范作品,就像世界各大时装周一样,展示的时装代表的是品牌的设计趋势。

事实上,大多数概念车由于车身线条与过渡面造型复杂,会对制造与安装工艺有着苛刻的要求,所以即便概念车有着非常出色的设计,但考虑到批产良品率与生产周期,不投产概念车已成为汽车圈的基本共识。

最接近概念车的量产车

但也汽车圈里也有一些“异类”,他们并不那么循规蹈矩,将设计的优先级与工程制造放到同一高度,这其中的代表就是标志。全新4008自从发布以来,最为人津津乐道的就是这可以称之为“酷炫”的外观设计了,全新4008被很多人称之为“量产的概念车”。

全新4008车身的许多设计元素直接来源于标致此前发布的概念车quartz,机舱盖2测的大角度弯折筋线、大面积渐变r角的翼子板、车身两侧巨大的弧形车门,这些设计让全新4008的外形相比其他量产车型透露出更多的前卫元素与科技感。

相比于外观,在内饰设计上全新4008更为大胆前卫,其座舱采用“icockpit”的第二代设计风格,更是完整的保留了quartz概念车上的设计元素,大量多面立体板材的应用使得内饰在观感上更立体,同时也更具有科技感。

多变的形面与对于制造与装配无疑有着更高的要求。以侧面的腰线为例,r角越小对于冲压精度的要求就越高,采用渐变式行面设计无论是对于钣件公差亦或是装配公差都提出了更为苛刻的要求。

psa全球样板工厂支撑优秀设计

设计感强的车往往需要更先进的制造能力做支撑,而标致作为将设计放在更高优先级的品牌,更深知将充满设计感的车型以高品质的形态量产,必须依托先进制造工艺,而先进的制造工厂则是先进制造工艺的根本。2014年是东风标致的“升蓝突破年”,以“技术升蓝”为重心,强调制造工艺采用最新技术和制造水平,强化其技术领先的品牌形象成为重中之重。于是在2014年10月16日,神龙汽车成都工厂奠基,力求打造一座拥有极高制造先进性与极高自动化率的样板工厂。从2014年10月16日成都工厂奠基至2016年9月7日顺利建成并投产新东风标致4008,整个过程仅历时23个月,神龙汽车成都工厂在当时成为了"成都速度"的代表。

神龙汽车成都工厂是神龙公司在国内建设的第四个整车厂,它导入psa集团全新的emp2生产平台,车型与欧洲同步开发,同步投放,力求将欧洲最新的车型技术与设计理念与中国市场同步。

并且神龙汽车成都工厂在车辆的制造过程中使用的生产工艺均为采用新一代绿色环保新技术,工厂使用极高自动化的生产线,这也使得神龙汽车成都工厂拥有行业领先的制造水平,同时成为了psa全球新一代绿色、智能标杆工厂,被誉为“psa全球样板工厂”。同时也是率先实施“中国制造2025”国家战略、推进汽车制造技术升级与转型换代的新标杆。

先进工艺让优秀设计落地

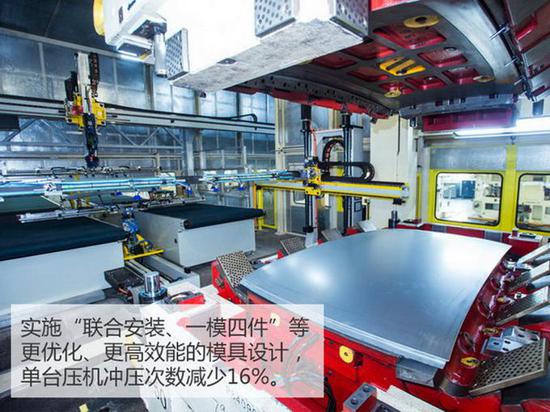

被誉为“psa全球样板工厂”的神龙汽车成都工厂总规划占地4710亩,第一阶段占地2484亩,其中包含冲压车间、焊装车间、涂装车检、总装车间、物流仓库、试车跑道等。此外为了能够保证其制造汽车的产量与质量,工厂内还设有配套供应商的联合厂房。“冲压”是将钢卷变成汽车的第一步,使用冲压机将钢卷冲压成钢板,经过各道工序形成不同形状的钣金件,除了发动机盖、翼子板、门板这些外观件,汽车的白车身组件同样需要经过冲压成形,因此冲压工序的精度直接会直接影响整车的品质与做工。

神龙汽车成都工厂的冲压车间采用全线封闭防尘降噪,零排放设计。目前拥有两条全自动冲压线,使用的冲压机来自于济南二机床,能够实现12件/分钟的生产节拍,最高生产节拍可达15件/分钟。除了15件/分钟极高的生产效率,生产品质同样受到重视,为保证产出冲压件拥有极高精度,冲压模具经过五轴数控铣床加工,并且通过有着丰富经验的八级钳工操刀精修,使得冲压磨具的精度可以达到0.01毫米,相当于7分之1根头发的粗细,保障了制造的冲压件都能有极高的一致性。

在全封闭防尘的冲压房内,使用高精度的磨具配合上总吨位可达5400吨的冲压机,钢卷经过四序冲压加工,保证了每一块钢板都能被冲压成符合要求的复杂形面。而全新4008使用的采用了具有12年防腐蚀标准的双面镀锌钢板,被冲压成形后所有的钣金件都会由工作人员进行检查,保证每个部件在进入下一道工序前都能达到东风标致的严苛的品质要求。

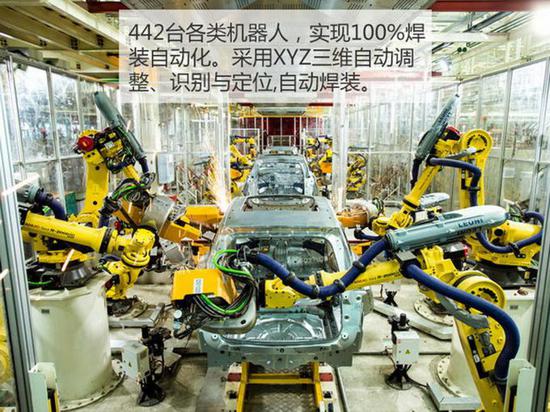

“焊装”是汽车车身加工的重要工序,而车身加工的精度不仅影响到车辆外观件的精度,更是影响到整车车身结构强度,因此“焊装”工艺对于整车的品质起着决定性的作用。东风标致成都工厂的焊装车间占地面积63288平方米,约10个足球场大小,分为冲焊参股,供应商零部件生产区、分焊线与白车身总成焊接线。而白车身总成焊接区域是整个焊装车间的核心区域,包含8个生产单元,生产底板,侧围等车身部件。生产节拍为54秒/辆,不到一分钟即可焊接完成一个车身。

如此高效的焊装效率得益于车间内442台机器人,这些焊接机器人来自于全球知名工业机器人制造商发那科(fanuc)。这些机器人能够自动完成点焊、自动弧焊、激光焊、机器人螺柱焊、自动涂胶等工序,以标致4008为例,车身上5043个焊点均由这些机器人进行焊接,车身实现了100%实现自动化焊接。

全新4008采用行业领先的6000瓦大功率激光焊接,激光熔焊快速、牢固、美观,焊接长度达到9640mm。另外全车共5043个焊点,而同级别车型焊点数量在3000-4000之间,更多的焊点对于加强车身刚性起着积极的作用。全车采用22块热成型钢板主要集中在车门防撞杆、加强筋、中立柱、风窗支柱加强板,其钢板强度大于1300兆帕,每平方厘米能承受10吨以上的压力。由热成型钢板制成的车身极大的提高了车身的抗碰撞能力和整体安全性,在碰撞中对车内人员会起到很好的保护作用。高强度钢板配合大密度的焊接,打造4008超强安全的车身结构;为了检验焊接质量,每月还会随机抽检一台白车身,在破拆车间利用专用破拆钳大卸八块,车身上所有焊点都要进行撕裂实验,以确保焊接质量。

“涂装”是总装前的最后一道工序,在这道工序中将对之前生产的白车身进行处理,让所有白车身根据之前制定的生产规划变成总装时候需要的颜色,并且还将对白车身进行防腐蚀处理,提升车辆的耐用度。

神龙汽车成都工厂的涂装车间占地面积44356平方米,共配备了68台喷涂机器人。值得一提的是其采用的绿色前处理技术相比于传统的磷化工艺,可以节约70%能耗,使残渣减少90%以上,无重金属排放。

并且喷涂机器人使用水性环保漆对整个车身的内外进行自动喷涂,整个涂装工艺采用无铅并且具有高泳透率的水性涂料,而无中涂烤工序使得这一工序的能耗降低15%。干式喷房技术和余热回收技术,干式喷漆室能耗可降低60%,水耗为0,废漆渣可回收利用,单车可节约废渣处理费用65%。采用水性涂料喷涂的车身挥发有机物化合物(voc)相比采用传统油性汽车漆的车身更低,采用水性涂料喷涂的车身能够为消费者提供一个更为健康的车内环境,并且对于整个生态环境而言,采用水性漆无疑对于环境的影响更小,同时也展示出了企业的社会责任感。

“总装”是白车身与底盘组合的工序,东风标致成都工厂的总装车间占地75049平方米,是四大车间里面积最大的车间。之前在涂装车间被“上色”的白车身会由机器人送至此处与底盘、发动机、变速箱还有电气设备进行组合,最终完成整台车辆的装配。在总装这套工序中,工作人员会借助辅助臂将各个组件放置到分装线上,整个过程中工作人员与工作台需要同步进行工作,当完成底盘总成的组装后,整个底盘会通过平行轨道进入下一个生产线。

值得一提的是在神龙汽车成都工厂的总装车间内采用机械臂对吸隔音材质进行涂胶,全新4008就采用了此种涂胶工艺。把阻尼效果比沥青材质高30倍的进口无味水性树脂材料地板阻尼片通过机械臂进行涂胶,进一步提升了施工精准度。此外玻璃涂胶工序同样使用机械臂进行,机械操作的好处是误差极小,精确的胶量控制使得每一台的品质都能达到预先设计的高标准。

而神龙汽车成都工厂总装车间的最大亮点在于实现了100%的零件集配,例如白车身这类“大件”会有输送线直接运送至装配工位,而较小的零配件会由事先编程的agv小车配送至相应装配工位。100%的零件集配不仅提高了生产效率,同时确保每一个部件被正确的装配到对应的车型上,也对于整车的质量把控更是起到了至关重要的作用。

在全自动化造车工艺下,神龙汽车成都工厂总装车间采用了底盘自动合装拧紧技术,无需人工操作,全程由机械扳对合装部位的螺栓进行紧固,提升了生产效率的同时,还能防止由于人工疏漏所产生的汽车质量问题。

整车装配完成后,需要进行全方位的检查以及调整,包括车身监测及灯光、四轮定位、底盘测功、路试检查、排放检测、外观检查等,检查员运用手到眼到的检查方法,保证每一台车前后左右、车内车外的外观及功能共136项检查项目合格,让每一台东风标致车型都能完美合装下线。

总结:作为神龙汽车在国内建设的第四个整车工厂,成都工厂无论是在厂房建设、配套设施、生产自动化率与制造工艺先进性上都处于主流合资品牌的上游,而其冲压工序、焊装车间的自动化率,先进环保的喷涂工艺与100%的零件级配率更是让人印象深刻。在如此先进的成都工厂里诞生的标致4008这样的“量产的概念车”现在想来变得顺理成章。

「将梦想变为现实 PSA全球样板工厂才是梦工厂」相关推荐

「将梦想变为现实 PSA全球样板工厂才是梦工厂」相关文章

- 神户制钢所天津汽车铝板工厂正式投产

- “汽车智能安全” 零碰撞是梦还是现实

- 华为发布车联网平台 数字化汽车不再是梦想

- 如果自由侠仅仅是梦想 不妨考虑这4款车

- 电动超跑不再是梦想 性能超越传统跑车

- 热脸贴上冷屁股 长城收购JEEP或将梦碎!

- 太阳能汽车如何才能由梦想照进现实

- 从梦想到现实 网联智能汽车改变当下

- 无人驾驶汽车:梦想何时照进现实

- 吉利戴姆勒合资 将成为中外车企牵手新样板