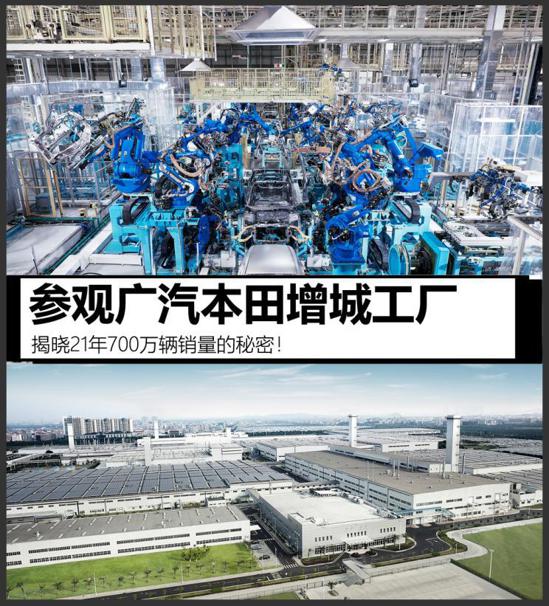

成熟的品控体系 参观广汽本田增城工厂

在今年车市整体低迷的情况下,依然有个别品牌实现逆市增长,其中就包括广汽本田,它前三季度销量超过57万辆,同比增长10.1%。而在7月份,广汽本田更是高调宣布产销突破700万辆!近日,广汽本田向媒体开放了其在增城的两个工厂,希望向大家展示自己品质管控方面的特色。需要说明的是,由于此次参观不允许拍照,所以我们将以文字为主官图为辅进行分享。那么这座广汽本田的工厂以及品质控制方面到底有哪些法宝呢?我们马上来看看。

此次我们主要参观的是第三工厂,它于2015年正式落成,位于广州增城新塘,与第二工厂同在一个园区里。第三工厂投产后,初期产能为12万辆/年,主要承担飞度、缤智等车型的生产。对于广汽本田而言,第三工厂并非简单的产能扩容,它是基于“smart-ssc”(smart,即智慧;ssc即small、simple、compact,小型、简练、紧凑)核心理念而打造的一座“智慧工厂”。

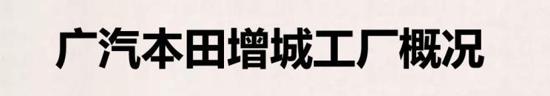

目前,广汽本田在广州拥有3间整车生产工厂,除了第三工厂,另外两间包括位于黄埔的第一工厂、以及同样位于增城的第二工厂,这三间工厂的总产能可达到72万辆/年。由于广汽本田的市场销量增长势头非常好,所以现在工厂通过提高利用率的办法来满足需求。

发动机工厂同样于2015年正式落成,占地面积大概为10248平方米,它主要生产1.5t涡轮增压发动机,年产能最高可达24万台/年。由于产能还未完全释放,所以当前的生产节拍为每103秒下线一台新的发动机。

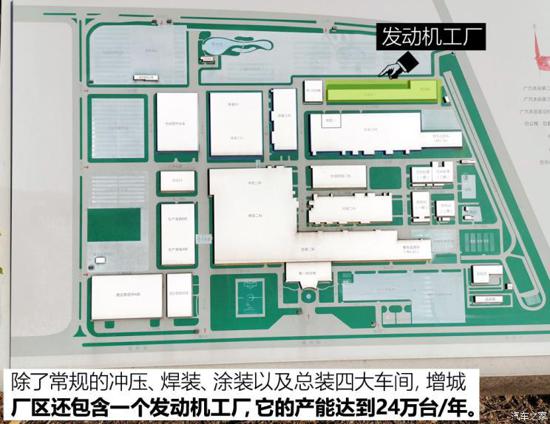

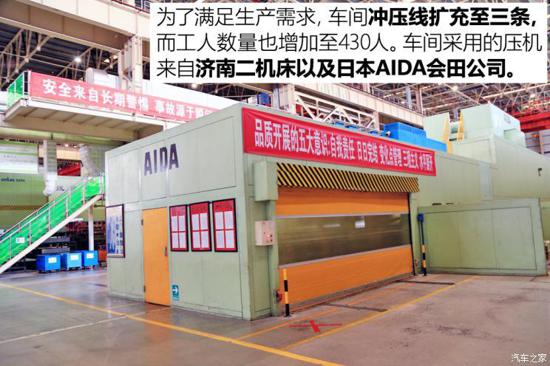

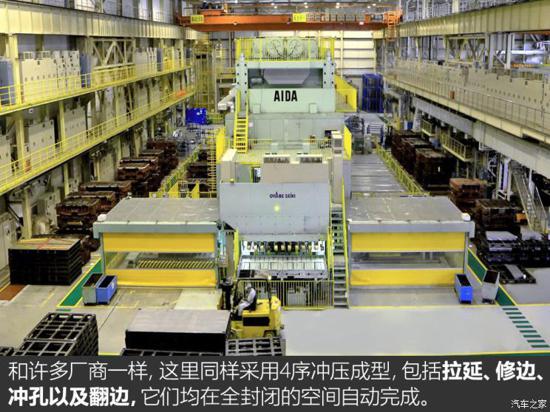

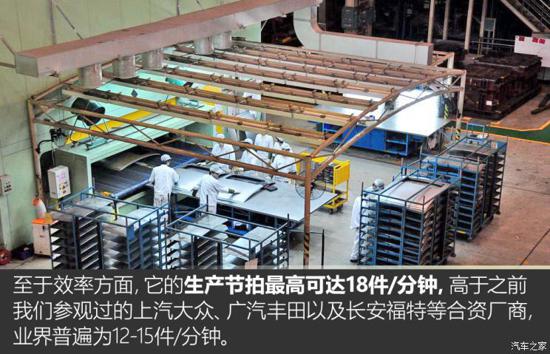

冲压是汽车制造过程中的龙头工序,冲压件的质量也直接影响到后续的每一道工序。现在广汽本田增城工厂拥有一个冲压车间,也就是说它第二工厂和第三工厂所有车型的冲压件都出自同一个冲压车间。不同的是,在第三工厂投产后,车间新增了一条冲压线。

就工序而言,增城工厂与其它品牌的工厂大同小异。由于图片素材有限,它的具体生产工序我们就不逐一介绍了,主要来分享有特色的地方以及广本如何对质量进行把控。整体来说,广汽本田冲压环节主要通过品质管理和设备、工艺引入三个方面,实现对冲压质量的保证。

对于精度管理,广汽本田冲压车间每年会制定一个年度测量计划,根据不同零部件的需求,进行磨具、设备的监测、保养等管理,保证设备和设备在广本的品质管理哲学里,任何品质的管理,都是一种辨证思路,冲压最重要的是稳定性。

“smart-ssc”的核心理念是提高工厂的利用率,这在车间就能得到充分体现。冲压车间配有国内首创的侧围自动装箱输送系统,采用空中立体仓储方式,并自动输送至焊装车间,成功实现了高效率和面积占用最小化的效果。

由于时间关系,这次我们参观的是第二工厂的焊装车间。它占地面积约为23424平方米,与刚才介绍的冲压车间相邻,确保冲压件的输送效率。据介绍,由于采用高柔性生产系统,焊装车间最多可实现7款车型共线生产。

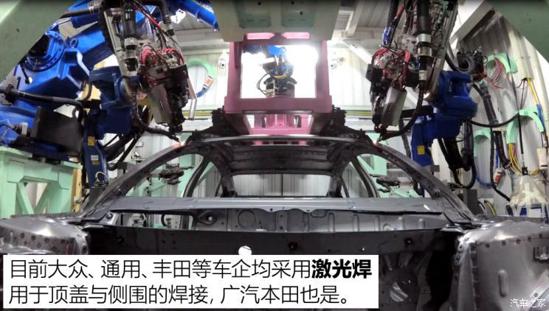

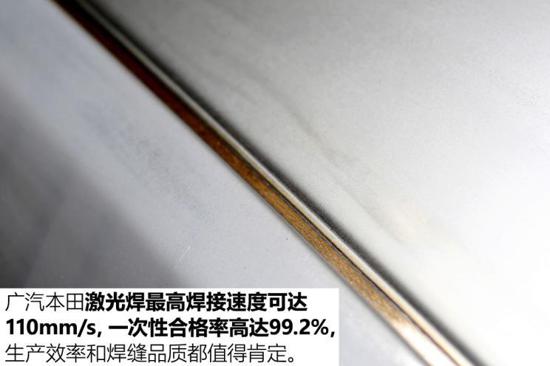

顶盖激光焊缝是车身外观显著位置,对外观的平整有高要求。激光焊速度越快,熔池流动的控制难度越大,焊缝品质的保证非常困难。面对这种情况,广汽本田利用了“后发制人”的优势,综合各个汽车厂的优点并结合自己的实际情况,实现了高速顶盖激光钎焊工艺。

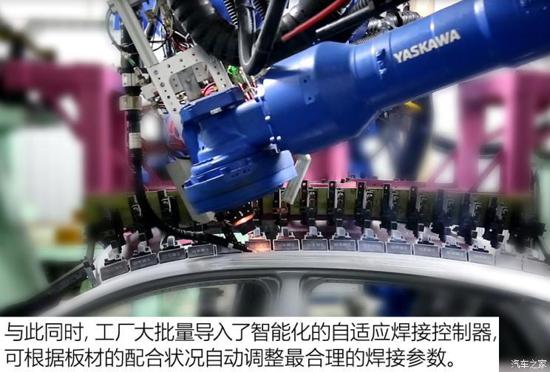

自适应焊接控制器确保了焊接品质,增强了焊接效果的可靠性和稳定性;同时,每一颗焊点都是定制的,最大程度地确保车身焊接的品质。另外,车间还导入了焊接联网监控系统,实现对每个焊点的焊接情况进行监控与追溯。

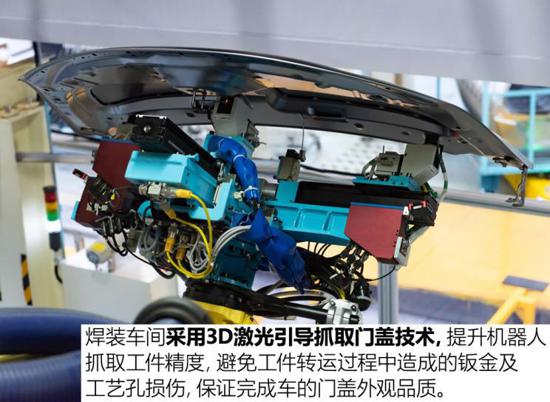

smart-gw采用rb抓取轻量化夹具,顶篷、左/右侧围通过一次定位焊接成白车身,是本田最先进的车身总拼系统,具有精度高、效率高、可靠性强等特点。与过往的总拼系统相比,占地面积节约1/3,车型切换实现100%自动化。

涂装车间的任务就是将焊装车间完成的白车身涂上一层层漆,除了加强车身防锈,主要是让车身看起来更加美观。涂装的过程一般需要经过清洗、电泳、色漆、清漆等步骤。在第三工厂投产后,广汽本田涂装车间通过引入了更先进的设备和工艺。

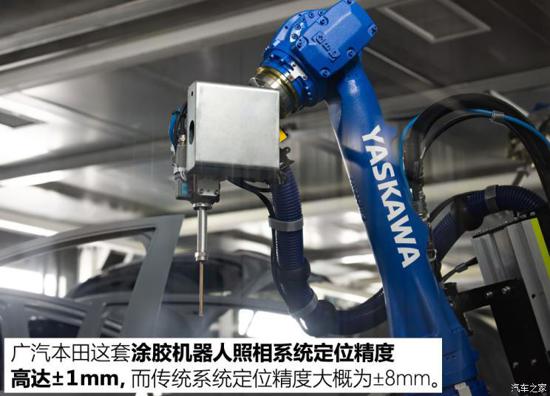

机器人自动涂胶流量受温度、涂料粘度影响小,相比人工涂胶效率更高、质量更精细;且每台机器人都配备了照相定位系统,用来帮助机器人准确识别出车身的位置。其它工艺亮点方面,广汽本田采用电泳预热炉,通过预热大幅度减少滴水,预热端长,设置温度高。

接下来来到总装车间,它主要通过设备的自动化和信息化提升了作业效率和精度。在品质管理方面,它强调以人为本,首先总装车间相比其它车间,需要人工操作的工序最多;其次,机器无论再先进,最后控制或者执行的都是人。另外,比起质检,车间对隐患的防止更为重视。具体来说,广汽本田总装车间在几个工艺上着重下功夫。

sps (台套配送)物流模式即通过物料车集配好1台份的相关零件,随车一起移动;同时利用系统/相关硬件监控管理,确保零部件供应精准化。对于使用的装配性辅材,特别是重要辅材,如制动液,需要对每批次进行厂内沸点检测,保证来件的品质。

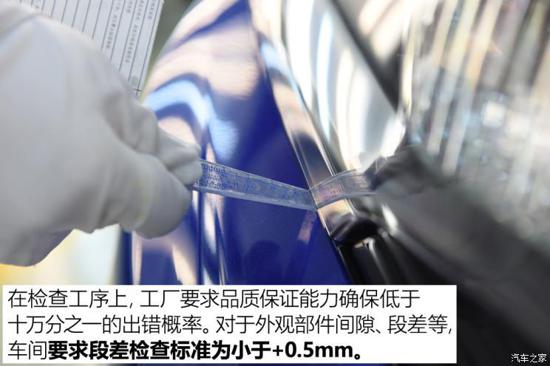

除了在冲压、焊装、涂装和总装四大工艺保证品质,广汽本田增城工厂还配备了多项检测设备,确保下线车辆100%通过检测线,确保出厂车辆满足各项标准。随着不断改进和完善,目前广汽本田构建了一整套基于客户立场的评价体系,每一辆出厂的车,都必须接受233个细分项目的评价。

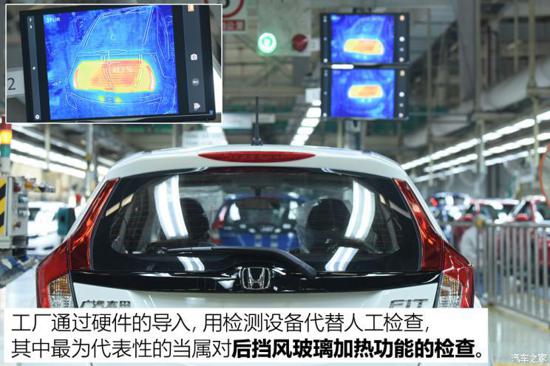

对后挡风玻璃加热功能的检查,广汽本田自主设计导入热成像检查装置,通过温度传感器扫描后挡风玻璃,生成温度分布图,以此检查人工难以检出的细微缺陷,这属于行业首创。除了上方提到的检测项目,车辆还会进行abs检测、隔音房机能检查以及模拟不同道路的试车跑道上完成其它项目的检测。

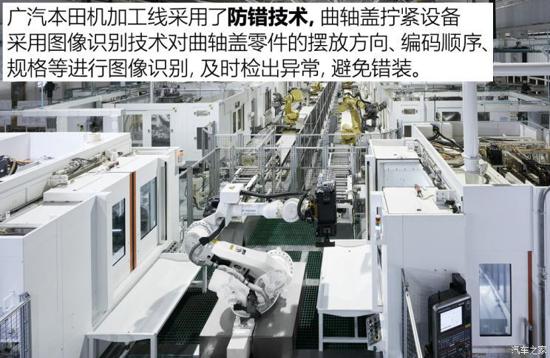

发动机是汽车技术最密集的关键部件,在发动机加工和装配过程中,由于零件的多样性、工艺的繁琐性,汽车发动机的机加工和装配工艺就显得尤为重要。在此次参观活动中,我们对广汽本田最新的发动机工厂也进行了简短的了解。

q-das质量管理系统在线测量设备会对缸体曲轴孔径进行全数测量,实时显示结果。如果出现超差,设备就会报警提示。同时这些测量数据同步传送到系统进行工序稳定性分析评价。当精度趋势出现偏离,系统就发出警告,要求调整加工品质稳定。

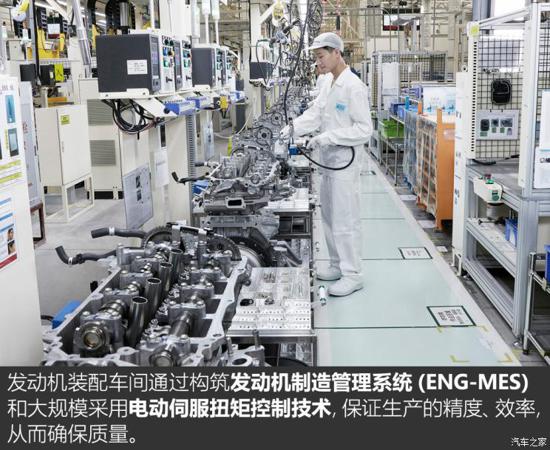

mes电子信息系统也叫生产制造执行系统,是一个智能制造系统,可以对发动机装配全过程的信息进行管理,让广汽本田实现了发动机整个制造过程无冷试、无热试、无中间库存。该系统应用了智能芯片技术。即在每一台发动机缸体进入主装配线时,设备会给托盘下面的智能芯片写入身份信息,在随后的各个装配岗位会与芯片进行信息交互,实现装配零件准确无误和可追溯。

全文总结:

通过一天的参观和体验,广汽本田工厂给我的整体感受就是“扎实”。自1998年成立以来,通过借鉴日本本田质量管理体系中先进的管理经验,并结合自己的生产实际情况,广汽本田早早建立起了一套具有自身特色的质量管理体系,包括率先把质量保证活动延伸到供应链的企业。另外,通过“设备 人”双重保证质量,防患于未然。除了生产设备和技术,另一组数据也值得一提,那就是员工对广汽本田的满意度也逐年增加。在工厂内,我们发现许多工人都在工厂已经做了很多年了,他们才是广汽本田最大的财富和质量保证的信心来源。

「成熟的品控体系 参观广汽本田增城工厂」相关推荐

「成熟的品控体系 参观广汽本田增城工厂」相关文章

- 本田增投4.9亿美元 提升加拿大工厂产能

- 海外工厂的模板 参观三菱日本冈崎工厂

- 体系建设补强 广汽本田百万辆目标任重道远

- 共享足球盛宴 哈弗H4给你极致的操控体验

- 个性化驾控体验 试驾东风风光ix5操控性能

- 上汽俞经民谈郑州速度 得益于体系成熟

- 广汽丰田增资24.5亿扩充产能 投产全新SUV

- 广汽丰田增40万产能 推全新车型/纯电SUV

- Honda 6月销量 东风本田增78% 思域破2万

- 本田6月在华新车销量增37% 丰田增18%